A engenharia por trás do processo da rotomoldagem

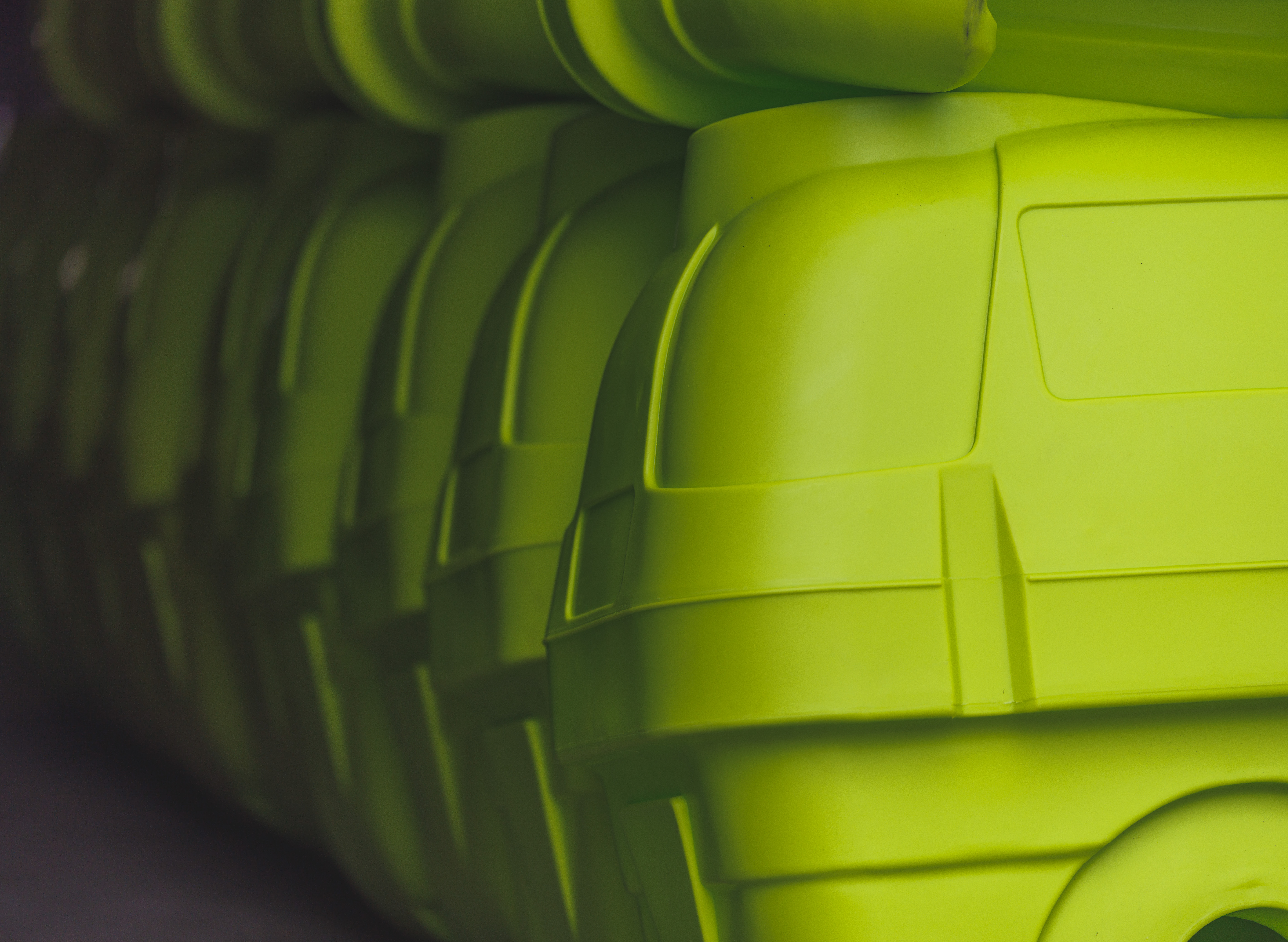

A rotomoldagem é um processo industrial de transformação de materiais termoplásticos, utilizado no fabrico de diferentes tipos de peças. Consiste em colocar um molde com a forma da peça desejada no interior de uma máquina previamente aquecida.

O processo desenvolve-se em cinco fases. A primeira é o carregamento, que corresponde à introdução da matéria-prima no interior do molde. Segue-se a transformação, durante a qual o molde gira dentro do forno em dois eixos, vertical e horizontal, para que o material fundido adira de forma uniforme à superfície interna. Depois ocorre o arrefecimento, mantendo-se o movimento de rotação até ao fim, o que assegura uma espessura homogénea nas paredes da peça.

Na fase de desmoldagem, a peça é retirada do molde. Por fim, realiza-se o acabamento, onde são eliminados os excessos de material, sobretudo nas zonas de união do molde.

Os moldes, produzidos em alumínio fundido ou em chapa metálica, são elementos essenciais no processo. A qualidade das peças depende em grande parte da forma como estes moldes são concebidos.

Eficiência, durabilidade e precisão

A rotomoldagem oferece vantagens económicas face a outros processos, como a injeção, o sopro ou o vácuo, permitindo reduzir os custos de produção dos moldes, especialmente em séries médias ou baixas. Além disso, possibilita a criação de peças de grandes dimensões e com um design mais sofisticado.

Com um projeto bem planeado, é possível fundir várias peças numa só, o que reduz os custos e aumenta a resistência do produto final.

Esta técnica tem vindo a ganhar cada vez mais expressão devido à sua versatilidade. É utilizada em áreas tão distintas como a decoração, os brinquedos e as peças técnicas, mas também no fabrico de tanques, reservatórios e contentores.

A crescente procura por soluções mais ecológicas, com um design inovador e maior capacidade de adaptação, tem sido um fator determinante para a expansão do uso da rotomoldagem.